ਧਾਤੂ ਮੋਹਰ

ਛੋਟਾ ਵੇਰਵਾ:

ਮੈਟਲ ਸਟੈਂਪਿੰਗ ਇੱਕ ਪ੍ਰਕਿਰਿਆ ਦੇ ਇੱਕ ਖਾਸ ਆਕਾਰ ਅਤੇ ਅਕਾਰ ਨੂੰ ਪ੍ਰਾਪਤ ਕਰਨ ਲਈ ਪੰਚ ਦੀ ਵਰਤੋਂ ਅਤੇ ਸਟੀਨ, ਸਟੀਲ, ਲੋਹੇ, ਅਲਮੀਨੀਅਮ, ਤਾਂਬੇ ਅਤੇ ਹੋਰ ਪਲੇਟਾਂ ਅਤੇ ਵਿਦੇਸ਼ੀ ਸਮੱਗਰੀ ਨੂੰ ਭੰਗ ਕਰਨ ਜਾਂ ਮਰਨ ਲਈ ਹੈ.

ਸਟੈਂਪਿੰਗ ਪ੍ਰਕਿਰਿਆ ਨੂੰ ਵੱਖ ਕਰਨ ਦੀ ਪ੍ਰਕਿਰਿਆ ਅਤੇ ਬਣਾਉਣ ਦੀ ਪ੍ਰਕਿਰਿਆ ਵਿੱਚ ਵੰਡਿਆ ਜਾ ਸਕਦਾ ਹੈ (ਜਿਸ ਵਿੱਚ ਝੁਕਣ, ਡਰਾਇੰਗ ਅਤੇ ਬਣਤਰ ਸ਼ਾਮਲ ਹੈ). ਵੱਖ ਕਰਨ ਦੀ ਪ੍ਰਕਿਰਿਆ ਨੂੰ ਸਟੈਂਪਿੰਗ ਪ੍ਰਕਿਰਿਆ ਵਿੱਚ ਇੱਕ ਖਾਸ ਸਮਾਲਟ ਲਾਈਨ ਦੇ ਨਾਲ ਮੋਹਰ ਲਗਾਉਣ ਵਾਲੇ ਹਿੱਸੇ ਅਤੇ ਖਾਲੀ ਨੂੰ ਵੱਖ ਕਰਨਾ ਹੈ, ਅਤੇ ਸਟੈਂਪਿੰਗ ਹਿੱਸੇ ਦੇ ਵੱਖਰੇ ਭਾਗ ਦੀ ਗੁਣਵੱਤਾ ਨੂੰ ਕੁਝ ਜ਼ਰੂਰਤਾਂ ਪੂਰੀਆਂ ਕਰਨੀਆਂ ਚਾਹੀਦੀਆਂ ਹਨ; ਬਣਾਉਣ ਦੀ ਪ੍ਰਕਿਰਿਆ ਕਿਸੇ ਨੁਕਸਾਨ ਦੀ ਸ਼ਰਤ ਦੇ ਤਹਿਤ ਸਟੈਂਪਿੰਗ ਨੂੰ ਖਾਲੀ ਪਲਾਸਟਿਕ ਦੇ ਵਿਗਾੜ ਬਣਾਉਣਾ, ਅਤੇ ਇਸਨੂੰ ਲੋੜੀਂਦੇ ਮੁਕੰਮਲ ਉਤਪਾਦ ਦੇ ਰੂਪ ਵਿੱਚ ਬਦਲਣਾ ਹੈ, ਅਤੇ ਅਯਾਮੀ ਸਹਿਣਸ਼ੀਲਤਾ ਅਤੇ ਹੋਰ ਪਹਿਲੂਆਂ ਦੀਆਂ ਜ਼ਰੂਰਤਾਂ ਨੂੰ ਵੀ ਪੂਰਾ ਕਰਨਾ ਹੈ.

* ਸਟੈਂਪਿੰਗ ਤਾਪਮਾਨ ਦੀਆਂ ਸਥਿਤੀਆਂ ਦੇ ਅਨੁਸਾਰ, ਕੋਲਡ ਸਟੈਂਪਿੰਗ ਅਤੇ ਗਰਮ ਸਟੈਂਪਿੰਗ ਦੇ ਦੋ ਤਰੀਕੇ ਹਨ. ਇਹ ਸਮੱਗਰੀ ਦੀ ਤਾਕਤ, ਪਲਾਸਟਿਕਤਾ, ਮੋਟਾਈ, ਵਿਗਾੜ ਡਿਗਰੀ ਅਤੇ ਉਪਕਰਣ ਦੀ ਸਮਰੱਥਾ 'ਤੇ ਨਿਰਭਰ ਕਰਦਾ ਹੈ, ਅਤੇ ਗਰਮੀ ਦੇ ਇਲਾਜ ਦੇ ਅਸਲ ਰਾਜ ਅਤੇ ਸਮੱਗਰੀ ਦੀ ਅੰਤਮ ਸੇਵਾ ਦੀ ਸਥਿਤੀ' ਤੇ ਵਿਚਾਰ ਕੀਤਾ ਜਾਣਾ ਚਾਹੀਦਾ ਹੈ. 1. ਕਮਰੇ ਦੇ ਤਾਪਮਾਨ ਤੇ ਕੋਲਡ ਸਟੈਂਪਿੰਗ ਮੈਟਲ ਪ੍ਰੋਸੈਸਿੰਗ, ਆਮ ਤੌਰ ਤੇ 4mm ਤੋਂ ਘੱਟ ਖਾਲੀ ਦੀ ਮੋਟਾਈ ਤੇ ਲਾਗੂ ਹੁੰਦੀ ਹੈ. ਇਸ ਦੇ ਨਾ ਹੀਟਿੰਗ, ਨਾ ਆਕਸਾਈਡ ਚਮੜੀ, ਚੰਗੀ ਸਤਹ ਦੀ ਕੁਆਲਟੀ, ਸੁਵਿਧਾਜਨਕ ਕਾਰਵਾਈ ਅਤੇ ਘੱਟ ਕੀਮਤ ਦੇ ਫਾਇਦੇ ਹਨ. ਨੁਕਸਾਨ ਇਹ ਹੈ ਕਿ ਇੱਥੇ ਕੰਮ ਦੀ ਸਖਤ ਵਰਤਾਰੇ ਹਨ, ਜੋ ਧਾਤ ਨੂੰ ਹੋਰ ਵਿਗਾੜਨ ਯੋਗਤਾ ਗੁਆ ਦਿੰਦਾ ਹੈ. ਖਾਲੀ ਦੀ ਮੋਟਾਈ ਇਕਸਾਰ ਹੈ ਅਤੇ ਕੋਈ ਸਕ੍ਰੈਚ ਦੀ ਲੋੜ ਨਹੀਂ ਹੈ. 2. ਧਾਤ ਨੂੰ ਗਰਮ ਮੋਹਰ ਲਗਾਉਣਾ ਕਿਸੇ ਤਾਪਮਾਨ ਦੇ ਤਾਪਮਾਨ ਨੂੰ ਗਰਮ ਕੀਤਾ ਜਾਂਦਾ ਹੈ. ਫਾਇਦੇ ਇਹ ਹਨ ਕਿ ਇਹ ਅੰਦਰੂਨੀ ਤਣਾਅ ਨੂੰ ਖਤਮ ਕਰ ਸਕਦਾ ਹੈ, ਕੰਮ ਨੂੰ ਸਖਤ ਕਰਨ ਤੋਂ ਬਚ ਸਕਦਾ ਹੈ, ਪਦਾਰਥਕ ਪਲਾਸਟਿਕਤਾ ਨੂੰ ਵਧਾ ਸਕਦਾ ਹੈ, ਵਿਗਾੜ ਪ੍ਰਤੀਰੋਧ ਨੂੰ ਘਟਾ ਸਕਦਾ ਹੈ ਅਤੇ ਉਪਕਰਣਾਂ ਦੀ ਬਿਜਲੀ ਦੀ ਖਪਤ ਨੂੰ ਘਟਾ ਸਕਦਾ ਹੈ.

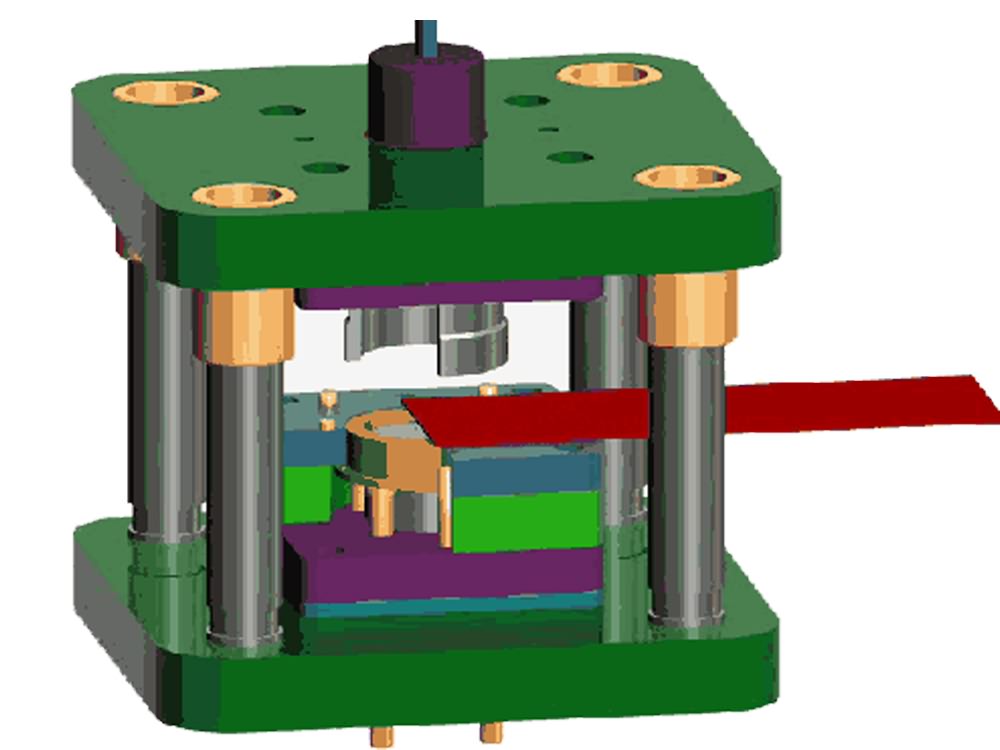

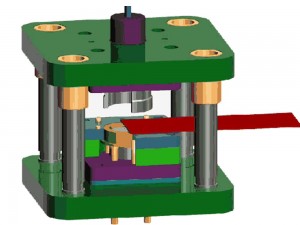

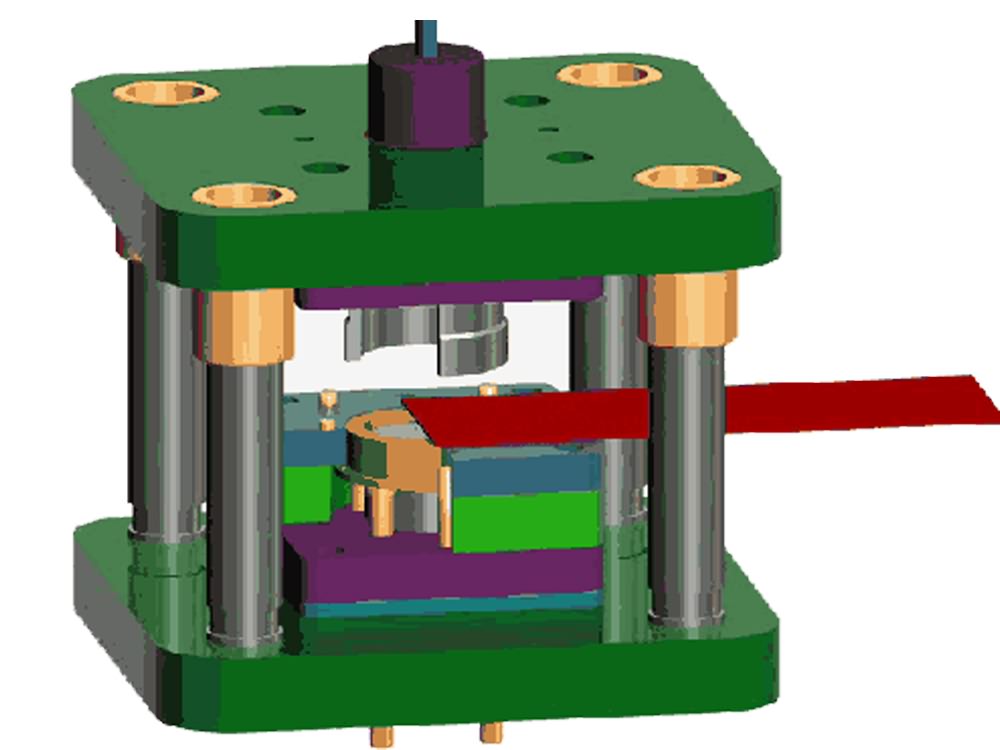

* ਸਟੈਂਪਿੰਗ ਉਤਪਾਦਨ ਪ੍ਰਣਾਲੀ ਦੇ ਤਿੰਨ ਬੁਨਿਆਦੀ ਤੱਤ: ਡਾਈ, ਪ੍ਰੈਸ ਅਤੇ ਸ਼ੀਟ ਮੈਟਲ

1. ਸਟੈਂਪਿੰਗ ਉਤਪਾਦਨ ਵਿਚ ਪੰਚਿੰਗ ਡਾਈ ਡਾਈ ਇਕ ਜ਼ਰੂਰੀ ਮੌਤ ਹੈ. ਇੱਥੇ ਤਿੰਨ ਕਿਸਮਾਂ ਦੇ ਮੋਹਰ ਲੱਗਦੇ ਹਨ: ਸਾਦਾ ਮਰਨਾ, ਨਿਰੰਤਰ ਮਰਨਾ ਅਤੇ ਮਿਸ਼ਰਿਤ ਮਰਨਾ।

ਡਾਇ ਡਾਈ ਸਟੈਂਪਿੰਗ ਉਤਪਾਦਨ ਵਿਚ ਇਕ ਜ਼ਰੂਰੀ ਮਰਨ ਹੈ. ਇੱਥੇ ਤਿੰਨ ਕਿਸਮਾਂ ਦੇ ਮੋਹਰ ਲੱਗਦੇ ਹਨ: ਸਾਦਾ ਮਰਨਾ, ਨਿਰੰਤਰ ਮਰਨਾ ਅਤੇ ਮਿਸ਼ਰਿਤ ਮਰਨਾ।

(1) ਸਧਾਰਣ ਮਰ: ਇੱਕ ਸਧਾਰਣ ਮਰ ਇੱਕ ਡਾਈ ਹੈ ਜੋ ਸਿਰਫ ਪ੍ਰੈਸ ਦੇ ਇੱਕ ਸਟਰੋਕ ਵਿੱਚ ਇੱਕ ਪ੍ਰਕਿਰਿਆ ਪੂਰੀ ਕਰਦੀ ਹੈ. ਇਹ ਸਧਾਰਣ ਸ਼ਕਲ ਵਾਲੇ ਹਿੱਸਿਆਂ ਦੇ ਛੋਟੇ ਸਮੂਹ ਦੇ ਉਤਪਾਦਨ ਲਈ isੁਕਵਾਂ ਹੈ.

()) ਨਿਰੰਤਰ ਮਰਨਾ: ਪ੍ਰੈਸ ਦੇ ਇੱਕ ਸਟਰੋਕ ਵਿੱਚ, ਉਹ ਡਾਈ ਜੋ ਮਰਨ ਦੇ ਵੱਖੋ ਵੱਖਰੇ ਹਿੱਸਿਆਂ ਤੇ ਇੱਕੋ ਸਮੇਂ ਕਈ ਮੋਹਰ ਲਗਾਉਣ ਦੀਆਂ ਪ੍ਰਕਿਰਿਆਵਾਂ ਨੂੰ ਪੂਰਾ ਕਰਦੀ ਹੈ, ਨੂੰ ਨਿਰੰਤਰ ਡਾਈ ਕਿਹਾ ਜਾਂਦਾ ਹੈ. ਨਿਰੰਤਰ ਡਾਈ ਉੱਚ ਕੁਸ਼ਲਤਾ ਆਟੋਮੈਟਿਕ ਉਤਪਾਦਨ ਲਈ .ੁਕਵਾਂ ਹੈ.

()) ਕੰਪਾoundਂਡ ਡਾਈ: ਇਕ ਦੌਰੇ ਵਿਚ, ਇਕੋ ਸਮੇਂ ਕਈ ਮੁਹਰ ਲੱਗਣ ਵਾਲੀਆਂ ਪ੍ਰਕਿਰਿਆਵਾਂ ਨੂੰ ਪੂਰਾ ਕਰਨ ਲਈ ਇਕੋ ਸਮੇਂ, ਮਰਨ ਦੇ ਇਕੋ ਹਿੱਸੇ ਵਿਚ, ਜਿਸ ਨੂੰ ਮਿਸ਼ਰਿਤ ਡਾਇ ਕਿਹਾ ਜਾਂਦਾ ਹੈ. ਕੰਪਾਉਂਡ ਡਾਈ ਵੱਡੇ ਆਉਟਪੁੱਟ ਅਤੇ ਉੱਚ ਸ਼ੁੱਧਤਾ ਵਾਲੇ ਭਾਗਾਂ ਨੂੰ ਮੋਹਰ ਲਗਾਉਣ ਲਈ .ੁਕਵਾਂ ਹੈ.

2. ਪੰਚਿੰਗ ਮਸ਼ੀਨ

ਸਟੈਂਪਿੰਗ ਉਤਪਾਦਨ ਮੁੱਖ ਤੌਰ ਤੇ ਪਲੇਟ ਲਈ ਹੁੰਦਾ ਹੈ. ਉੱਲੀ ਦੇ ਜ਼ਰੀਏ, ਵੱਖਰੇ ਵੱਖਰੇ ਖੇਤਰਾਂ ਵਿਚ ਵਿਆਪਕ ਤੌਰ ਤੇ ਵਰਤੇ ਜਾਂਦੇ, ਖਾਲੀ, ਪੰਚਿੰਗ, ਬਣਾਉਣ, ਡਰਾਇੰਗ, ਫਿਨਿਸ਼ਿੰਗ, ਜੁਰਮਾਨਾ ਖਾਲੀ, ਰੂਪ ਦੇਣ, ਰਿਵੇਟਿੰਗ ਅਤੇ ਬਾਹਰ ਕੱtrਣ ਵਾਲੇ ਹਿੱਸੇ ਬਣਾ ਸਕਦੇ ਹਨ. ਉਦਾਹਰਣ ਦੇ ਲਈ, ਅਸੀਂ ਸਵਿਚ, ਸਾਕੇਟ, ਕੱਪ, ਅਲਮਾਰੀ, ਪਕਵਾਨ, ਕੰਪਿ computerਟਰ ਕੇਸ, ਇੱਥੋਂ ਤੱਕ ਕਿ ਮਿਜ਼ਾਈਲ ਪਲੇਨ ਦੀ ਵਰਤੋਂ ਕਰਦੇ ਹਾਂ ਬਹੁਤ ਸਾਰੇ ਉਪਕਰਣ ਹਨ ਜੋ ਇਕ ਮੋਲਡ ਦੁਆਰਾ ਪੰਚ ਨਾਲ ਤਿਆਰ ਕੀਤੇ ਜਾ ਸਕਦੇ ਹਨ. ਇੱਥੇ ਪੰਚ ਦੀਆਂ ਕਈ ਕਿਸਮਾਂ ਹਨ.

(1) ਮਕੈਨੀਕਲ ਪਾਵਰ ਪ੍ਰੈਸ ਮਕੈਨੀਕਲ ਪੰਚ ਵਿੱਚ ਸਟ੍ਰੋਕ, ਵਿਵਸਥਤ ਗਤੀ ਅਤੇ ਘੱਟ ਉਤਪਾਦਕਤਾ ਹੈ. ਅਧਿਕਤਮ ਗਤੀ 180 ਵਾਰ / ਮਿੰਟ.

(2) ਹਾਈਡ੍ਰੌਲਿਕ ਪ੍ਰੈਸ

ਹਾਈਡ੍ਰੌਲਿਕ ਪੰਚ ਉਤਪਾਦਕਤਾ ਨੂੰ ਬਿਹਤਰ ਬਣਾਉਣ ਲਈ ਹਾਈਡ੍ਰੌਲਿਕ ਵਾਲਵ ਦੁਆਰਾ ਸਟੈਂਪਿੰਗ ਸਟ੍ਰੋਕ ਨੂੰ ਅਨੁਕੂਲ ਕਰ ਸਕਦਾ ਹੈ. ਸਭ ਤੋਂ ਵੱਧ ਗਤੀ 1000 ਗੁਣਾ / ਮਿੰਟ ਤੱਕ ਪਹੁੰਚ ਸਕਦੀ ਹੈ. ਨੁਕਸਾਨ ਇਹ ਹਨ ਕਿ ਉੱਚ ਬਿਜਲੀ ਦੀ ਖਪਤ, ਵਾਤਾਵਰਣ ਦੀਆਂ ਉੱਚ ਜ਼ਰੂਰਤਾਂ ਅਤੇ ਭਾਰੀ ਸੰਭਾਲ ਦਾ ਕੰਮ.

(3) ਅੰਕੀ ਨਿਯੰਤਰਣ ਬੱਤੀ ਪੰਚ ਪ੍ਰੈਸ

ਸਿਰ ਚਲਾਉਣ ਲਈ ਸਰਵੋ ਮੋਟਰ ਦੀ ਵਰਤੋਂ ਕਰਦਿਆਂ, ਉਤਪਾਦਕਤਾ ਵੱਧ ਹੁੰਦੀ ਹੈ, 800 ਗੁਣਾ / ਮਿੰਟ ਤੱਕ. ਘੱਟੋ ਘੱਟ ਬਿਜਲੀ ਦੀ ਖਪਤ, ਅਸਾਨ ਰੱਖ-ਰਖਾਅ ਅਤੇ ਛੋਟੇ ਆਕਾਰ. ਇਸ ਲਈ, ਇਸ ਨੂੰ ਸਰਗਰਮੀ ਨਾਲ ਲਾਗੂ ਕੀਤਾ ਗਿਆ ਹੈ.

ਸਧਾਰਣ ਸ਼ੀਟ ਮੈਟਲ ਸਟੈਂਪਿੰਗ ਲਈ, ਉਨ੍ਹਾਂ ਵਿਚੋਂ ਬਹੁਤ ਸਾਰੇ ਮਕੈਨੀਕਲ ਪੰਚ ਦੀ ਵਰਤੋਂ ਕਰਦੇ ਹਨ. ਹਾਈਡ੍ਰੌਲਿਕ ਪ੍ਰੈਸਾਂ ਵਿੱਚ ਵਰਤੇ ਜਾਂਦੇ ਵੱਖੋ ਵੱਖਰੇ ਤਰਲ ਦੇ ਅਨੁਸਾਰ, ਇੱਥੇ ਹਾਈਡ੍ਰੌਲਿਕ ਪ੍ਰੈਸ ਅਤੇ ਹਾਈਡ੍ਰੌਲਿਕ ਪ੍ਰੈਸ ਹਨ. ਉਨ੍ਹਾਂ ਵਿਚੋਂ ਜ਼ਿਆਦਾਤਰ ਹਾਈਡ੍ਰੌਲਿਕ ਪ੍ਰੈਸਾਂ ਦੀ ਵਰਤੋਂ ਕਰਦੇ ਹਨ, ਜਦੋਂ ਕਿ ਹਾਈਡ੍ਰੌਲਿਕ ਪ੍ਰੈਸ ਜਿਆਦਾਤਰ ਵਿਸ਼ਾਲ ਜਾਂ ਵਿਸ਼ੇਸ਼ ਮਸ਼ੀਨਾਂ ਲਈ ਵਰਤੇ ਜਾਂਦੇ ਹਨ. ਇਸਦੇ ਸ਼ਾਨਦਾਰ ਫਾਇਦਿਆਂ ਕਰਕੇ, ਸਰਵੋ ਮੋਟਰ ਪੰਚ ਦੀ ਵਰਤੋਂ ਵਧੇਰੇ ਅਤੇ ਵਧੇਰੇ ਵਿਆਪਕ ਰੂਪ ਵਿੱਚ ਕੀਤੀ ਜਾ ਰਹੀ ਹੈ.

3. ਸਟੈਪਿੰਗ ਸਮੱਗਰੀ ਭਾਗਾਂ ਦੀ ਸਟੈਂਪਿੰਗ ਸਮੱਗਰੀ ਆਮ ਤੌਰ ਤੇ ਪਲੇਟ ਹੁੰਦੀ ਹੈ. ਉਤਪਾਦਾਂ ਦੇ ਡਿਜ਼ਾਈਨ ਲਈ ਚੁਣੀਆਂ ਗਈਆਂ ਸਮੱਗਰੀਆਂ ਉਤਪਾਦ ਦੀ ਸੇਵਾ ਕਾਰਗੁਜ਼ਾਰੀ ਨੂੰ ਪੂਰਾ ਕਰਨਗੀਆਂ, ਜਿਵੇਂ ਕਿ ਉਤਪਾਦ ਦੀ ਕਠੋਰਤਾ, ਤਾਕਤ ਅਤੇ ਚਾਲਕਤਾ. ਦੂਜੇ ਪਾਸੇ, ਇਸ ਨੂੰ ਪਲਾਸਟਿਕਤਾ, ਸਤਹ ਦੀ ਗੁਣਵੱਤਾ ਅਤੇ ਸਟੈਂਪਿੰਗ ਪ੍ਰਕਿਰਿਆ ਦੀ ਮੋਟਾਈ ਦੀਆਂ ਜ਼ਰੂਰਤਾਂ ਨੂੰ ਪੂਰਾ ਕਰਨਾ ਚਾਹੀਦਾ ਹੈ. ਸਟੈਂਪਿੰਗ ਪਾਰਟਸ ਦੇ structਾਂਚਾਗਤ designਾਂਚੇ ਨੂੰ ਸਟੈਂਪਿੰਗ ਪ੍ਰਕਿਰਿਆ ਦੀਆਂ ਵਿਸ਼ੇਸ਼ਤਾਵਾਂ, ਝੁਕਣ ਦੀ ਘੇਰਾ, ਸਥਿਤੀ ਦੇ ਮੋਰੀ, ਪ੍ਰਬੰਧ, ਡਰਾਇੰਗ ਡੂੰਘਾਈ, ਆਦਿ 'ਤੇ ਪੂਰੀ ਤਰ੍ਹਾਂ ਵਿਚਾਰ ਕਰਨਾ ਚਾਹੀਦਾ ਹੈ. ਅਤੇ ਘੱਟ ਵਿਗਾੜ ਪ੍ਰਤੀਰੋਧ, ਅਤੇ ਕੋਲਡ ਸਟੈਂਪਿੰਗ ਲਈ areੁਕਵੇਂ ਹਨ. (1). ਫੇਰਸ ਧਾਤੁ: ਐਸ ਪੀ ਸੀ ਸੀ / ਐਸ ਪੀ ਸੀ ਡੀ / ਸਪਸ, ਐਸਈ ਸੀ ਸੀ / ਐਸ ਸੀ ਡੀ / ਸੀਸ, ਐਸ ਜੀ ਸੀ ਸੀ, ਐਸ ਸੀ ਐਲ ਸੀ, ਸੁਸ ()). ਅਲਮੀਨੀਅਮ ਦਾ ਮਿਸ਼ਰਤ: ਅਲ 1050 ਪੀ, ਅਲ 1100 ਪੀ, ਐਲ 5020 (3). ਕਾਪਰ ਦਾ ਮਿਸ਼ਰਤ: ਪੀਬੀ ਫਾਸਫੋਰ ਕਾਂਸੀ, ਐਚਬੀਐਸ ਉੱਚ ਤਾਕਤ ਵਾਲਾ ਪਿੱਤਲ (4). ਕਪਰੋ ਨਿਕਲ ਅਲੌਅ.

ਸਟੈਂਪਿੰਗ ਹਿੱਸਿਆਂ ਦੀ ਸਤਹ ਦੇ ਇਲਾਜ ਦੀ ਤਕਨਾਲੋਜੀ ਨੂੰ ਧਾਤ ਦੀ ਸ਼ੁਰੂਆਤ 'ਤੇ ਕਾਰਵਾਈ ਅਤੇ ਆਕਾਰ ਤੋਂ ਬਾਅਦ ਇਸ ਨੂੰ ਧਾਤ ਦੀ ਸਤਹ ਨੂੰ ਸੋਧਣ, ਸਤ੍ਹਾ ਨੂੰ ਸੁੰਦਰ ਬਣਾਉਣ ਅਤੇ ਮੈਟਲ ਸਤਹ ਦੇ ਮਕੈਨੀਕਲ ਅਤੇ ਭੌਤਿਕ ਅਤੇ ਰਸਾਇਣਕ ਗੁਣਾਂ ਨੂੰ ਬਦਲਣ ਦੀ ਜ਼ਰੂਰਤ ਹੈ. ਇਸ ਪ੍ਰਕਿਰਿਆ ਨੂੰ ਧਾਤ ਦੀ ਸਤਹ ਦਾ ਇਲਾਜ ਕਿਹਾ ਜਾਂਦਾ ਹੈ. ਧਾਤ ਦੀ ਸਤਹ ਦੇ ਇਲਾਜ ਦੇ ਉਦੇਸ਼ ਨੂੰ ਚਾਰ ਸ਼੍ਰੇਣੀਆਂ ਵਿੱਚ ਵੰਡਿਆ ਗਿਆ ਹੈ:

(1) ਸੋਹਣਾ

(2) ਸੁਰੱਖਿਆ

(3) ਸਤਹ ਦੀ ਵਿਸ਼ੇਸ਼ ਵਿਸ਼ੇਸ਼ਤਾ

()) ਮਕੈਨੀਕਲ ਗੁਣਾਂ ਵਿਚ ਸੁਧਾਰ ਕਰੋ, ਜਿਵੇਂ ਕਿ ਪਹਿਨਣ ਪ੍ਰਤੀਰੋਧ, ਲੁਬਰੀਟੀ, ਆਦਿ.

* ਸਤਹ ਦੇ ਉਪਚਾਰ ਦੀ ਕਿਸਮ

* ਸ਼ੀਟ ਮੈਟਲ ਸਟੈਂਪਿੰਗ ਉੱਚ ਉਤਪਾਦਨ ਕੁਸ਼ਲਤਾ ਨਾਲ ਮਕੈਨੀਕੇਸ਼ਨ ਅਤੇ ਆਟੋਮੈਟਿਕਤਾ ਦਾ ਅਹਿਸਾਸ ਕਰਾਉਣ ਲਈ ਮਸ਼ੀਨੀਕਰਨ ਅਤੇ ਆਟੋਮੇਸ਼ਨ ਦੁਆਰਾ ਉੱਚ ਕੁਸ਼ਲਤਾ ਦੇ ਉਤਪਾਦਨ ਨੂੰ ਪ੍ਰਾਪਤ ਕਰਨਾ ਸੌਖਾ ਹੈ; ਮੋਹਰ ਲਗਾਉਣ ਵਾਲੇ ਹਿੱਸਿਆਂ ਦਾ ਸਹੀ ਅਕਾਰ ਅਤੇ ਵਧੀਆ ਅਦਾਨ-ਪ੍ਰਦਾਨ ਹੁੰਦਾ ਹੈ; ਸਤਹ ਨਿਰਵਿਘਨ ਅਤੇ ਨਿਰਵਿਘਨ ਹੈ, ਆਮ ਤੌਰ 'ਤੇ ਬਿਨਾਂ ਮਸ਼ੀਨ ਦੇ. ਇਹ ਵਾਹਨ, ਬਿਜਲੀ ਦੇ ਉਪਕਰਣ, ਸਾਧਨ, ਹਵਾਬਾਜ਼ੀ ਅਤੇ ਹੋਰ ਨਿਰਮਾਣ ਉਦਯੋਗਾਂ ਵਿੱਚ ਵਿਆਪਕ ਤੌਰ ਤੇ ਵਰਤਿਆ ਜਾਂਦਾ ਹੈ.

ਮੇਸਟੇਕ ਤੁਹਾਨੂੰ ਮੈਟਲ ਪਾਰਟਸ ਸਟੈਂਪਿੰਗ ਉਤਪਾਦਾਂ ਅਤੇ ਸੇਵਾਵਾਂ ਪ੍ਰਦਾਨ ਕਰਦਾ ਹੈ. ਜੇ ਤੁਹਾਨੂੰ ਕੋਈ ਲੋੜ ਜਾਂ ਵਧੇਰੇ ਜਾਣਨ ਦੀ ਜ਼ਰੂਰਤ ਹੈ, ਕਿਰਪਾ ਕਰਕੇ ਸਾਡੇ ਨਾਲ ਸੰਪਰਕ ਕਰੋ.