ਮਰਨ ਦੀ ਪ੍ਰਕਿਰਿਆ ਦੀ ਪ੍ਰਕਿਰਿਆ

ਛੋਟਾ ਵੇਰਵਾ:

ਮਰਨ ਦੀ ਪ੍ਰਕਿਰਿਆ ਦੀ ਪ੍ਰਕਿਰਿਆ ਉਹ ਪ੍ਰਕਿਰਿਆ ਹੈ ਜਿਸ ਵਿੱਚ ਜ਼ਿੰਕ, ਤਾਂਬਾ, ਅਲਮੀਨੀਅਮ, ਮੈਗਨੀਸ਼ੀਅਮ, ਲੀਡ, ਟੀਨ ਅਤੇ ਲੀਡ ਟੀਨ ਐਲੋਏਜ਼ ਅਤੇ ਉਹਨਾਂ ਦੇ ਐਲੋਏ ਉੱਚੇ ਤਾਪਮਾਨ ਤੇ ਪਿਘਲ ਜਾਂਦੇ ਹਨ ਅਤੇ ਉੱਲੀ ਦੇ ਗੁਲਾਬ ਵਿੱਚ ਟੀਕਾ ਲਗਾਇਆ ਜਾਂਦਾ ਹੈ, ਅਤੇ ਫਿਰ ਹਿੱਸੇ ਪ੍ਰਾਪਤ ਕਰਨ ਲਈ ਦਬਾਅ ਹੇਠ ਠੰ .ਾ ਕੀਤਾ ਜਾਂਦਾ ਹੈ.

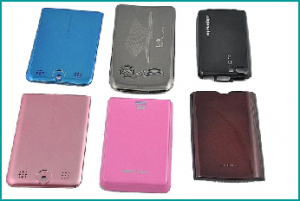

ਨਾਨ-ਫੇਰਸ ਮੈਟਲ ਡਾਈ ਕਾਸਟਿੰਗ ਦਾ ਕੰਮ ਕਰਨ ਵਾਲਾ ਤਾਪਮਾਨ ਲੋਹੇ ਦੇ ingਾਲਣ ਨਾਲੋਂ ਬਹੁਤ ਘੱਟ ਹੁੰਦਾ ਹੈ, ਅਤੇ ਸੰਬੰਧਿਤ ਫਾਉਂਡਰੀ ਉਪਕਰਣ ਅਤੇ ਪ੍ਰਕਿਰਿਆ ਦੀਆਂ ਜ਼ਰੂਰਤਾਂ ਸਧਾਰਣ ਅਤੇ ਛੋਟੀਆਂ ਹੁੰਦੀਆਂ ਹਨ. ਡਾਈ ਕਾਸਟਿੰਗ ਉਤਪਾਦਨ ਬਹੁਤ ਚੰਗੀ ਸਤਹ ਦੀ ਕੁਆਲਟੀ ਅਤੇ ਅਯਾਮੀ ਸ਼ੁੱਧਤਾ ਪ੍ਰਾਪਤ ਕਰ ਸਕਦਾ ਹੈ, ਖ਼ਾਸਕਰ ਛੋਟੇ ਅਤੇ ਦਰਮਿਆਨੇ ਆਕਾਰ ਦੇ ਪੁਰਜ਼ਿਆਂ ਦੇ ਵੱਡੇ ਪੱਧਰ ਦੇ ਮਾਨਕ ਨਿਰਮਾਣ ਲਈ suitableੁਕਵਾਂ ਹੈ, ਜੋ ਆਧੁਨਿਕ ਇਲੈਕਟ੍ਰਾਨਿਕਸ, ਬਿਜਲੀ ਉਪਕਰਣ, ਵਾਹਨ, ਮੈਡੀਕਲ ਉਪਕਰਣਾਂ, ਉਪਕਰਣਾਂ ਅਤੇ ਕਿਥਨ ਲਈ ਵਧੀਆ ਹਿੱਸਾ ਸਹਾਇਤਾ ਪ੍ਰਦਾਨ ਕਰਦਾ ਹੈ. ਸੰਦ. ਵੱਖੋ ਵੱਖਰੇ ਧਾਤੂ ਅਲਾਇਨਾਂ ਦੀ ਡਾਈ ਕਾਸਟਿੰਗ ਪ੍ਰਕਿਰਿਆ ਵਿਚ ਬਹੁਤ ਵੱਖਰਾ ਪਾਤਰ ਹੁੰਦਾ ਹੈ. ਉਨ੍ਹਾਂ ਦਾ ਘੱਟੋ ਘੱਟ ਭਾਗ ਅਤੇ ਘੱਟੋ ਘੱਟ ਖਰੜਾ ਵੱਖਰਾ ਹੈ, ਪਿਘਲਣ ਵਾਲੇ ਬਿੰਦੂ ਦਾ ਤਾਪਮਾਨ ਵੱਖਰਾ ਹੈ, ਸਤਹ ਦੀ ਸਮਾਪਤੀ ਵੱਖਰੀ ਹੈ, ਇਸਲਈ ਬਿਹਤਰ ਹੈ ਕਿ ਸਾਡੀ ਇੰਜੀਨੀਅਰਾਂ ਦੀ ਟੀਮ ਨੂੰ ਡਿਜ਼ਾਇਨ ਪ੍ਰਕਿਰਿਆ ਦੇ ਦੌਰਾਨ ਛੇਤੀ ਤੋਂ ਸ਼ਾਮਲ ਕਰਕੇ ਆਪਣੀ ਮਹਾਰਤ ਨੂੰ ਨਿਰਮਾਣ ਦੇ ਨਾਲ ਵਰਤਣ ਲਈ.

ਮੈਟਲ ਡਾਈ ਕਾਸਟਿੰਗ ਪ੍ਰਕਿਰਿਆ ਵਿਚ ਪੰਜ ਮੁੱਖ ਕਾਰਕ ਹਨ:

1. ਡੀ ਕਾਸਟਿੰਗ ਸਮਗਰੀ;

ਡਾਈ ਕਾਸਟਿੰਗ ਪ੍ਰਕਿਰਿਆ ਦੀਆਂ 2. ਕਿਸਮਾਂ;

3. ਡੀ ਕਾਸਟਿੰਗ ਮਸ਼ੀਨ;

4. ਡੀ ਕਾਸਟਿੰਗ ਮੋਲਡ;

ਡਾਈ ਕਾਸਟਿੰਗ ਪਾਰਟਸ ਲਈ 5.ਪੋਸਟ ਪ੍ਰੋਸੈਸਿੰਗ ਅਤੇ ਫਿਨਿਸ਼ਿੰਗ

ਮੈਟਲ ਡਾਈ ਕਾਸਟਿੰਗ ਪ੍ਰਕਿਰਿਆਮਸ਼ੀਨ, ਮੋਲਡ ਅਤੇ ਐਲੋਏ ਦੇ ਤਿੰਨ ਤੱਤਾਂ ਦੀ ਵਰਤੋਂ ਕਰਕੇ ਦਬਾਅ, ਗਤੀ ਅਤੇ ਸਮੇਂ ਨੂੰ ਇਕਜੁੱਟ ਕਰਨ ਦੀ ਪ੍ਰਕਿਰਿਆ ਹੈ. ਧਾਤ ਦੇ ਗਰਮ ਕੰਮ ਕਰਨ ਲਈ, ਦਬਾਅ ਦੀ ਹੋਂਦ ਡਾਈ ਕਾਸਟਿੰਗ ਪ੍ਰਕਿਰਿਆ ਦੀ ਮੁੱਖ ਵਿਸ਼ੇਸ਼ਤਾ ਹੈ ਜੋ ਹੋਰ ingਾਲਣ ਦੇ fromੰਗਾਂ ਤੋਂ ਵੱਖਰੀ ਹੈ. ਪ੍ਰੈਸ਼ਰ ਕਾਸਟਿੰਗ ਇਕ ਵਿਸ਼ੇਸ਼ ingੰਗ ਦਾ ਤਰੀਕਾ ਹੈ ਜਿਸ ਵਿਚ ਘੱਟ ਅਤੇ ਕੋਈ ਕਟੌਤੀ ਨਹੀਂ ਕੀਤੀ ਜਾਂਦੀ, ਜਿਸ ਨੇ ਆਧੁਨਿਕ ਮੈਟਲ ਪ੍ਰੋਸੈਸਿੰਗ ਤਕਨਾਲੋਜੀ ਵਿਚ ਤੇਜ਼ੀ ਨਾਲ ਵਿਕਾਸ ਕੀਤਾ ਹੈ. ਇਹ ਉੱਚ ਦਬਾਅ ਅਤੇ ਉੱਚ ਰਫਤਾਰ ਦੇ ਤਹਿਤ ਪਿਘਲੇ ਹੋਏ ਧਾਤ ਨਾਲ ਉੱਲੀ ਨੂੰ ਭਰਨ ਅਤੇ ਕ੍ਰਿਸਟਲਾਈਜ਼ੇਸ਼ਨ ਅਤੇ ਉੱਚ ਦਬਾਅ ਹੇਠ ਠੋਸਕਰਣ ਦੁਆਰਾ ਕਾਸਟਿੰਗ ਬਣਾਉਣ ਦੀ ਪ੍ਰਕਿਰਿਆ ਹੈ. ਉੱਚ ਦਬਾਅ ਅਤੇ ਤੇਜ਼ ਰਫਤਾਰ ਡਾਈ ਕਾਸਟਿੰਗ ਦੀਆਂ ਮੁੱਖ ਵਿਸ਼ੇਸ਼ਤਾਵਾਂ ਹਨ. ਆਮ ਤੌਰ 'ਤੇ ਵਰਤਿਆ ਜਾਂਦਾ ਦਬਾਅ ਦਹਾਕਿਆਂ ਦੀ ਮੇਗਾਪਾਸਕਲ ਹੁੰਦਾ ਹੈ, ਭਰਨ ਦੀ ਗਤੀ (ਅੰਦਰੂਨੀ ਗੇਟ ਦੀ ਗਤੀ) ਲਗਭਗ 16-80 ਮੀਟਰ / s ਹੁੰਦੀ ਹੈ, ਅਤੇ ਮੋਲਡ ਪੇਟ ਵਿਚ ਧਾਤ ਦੇ ਤਰਲ ਦਾ ਭਰਨ ਦਾ ਸਮਾਂ ਬਹੁਤ ਘੱਟ ਹੁੰਦਾ ਹੈ, ਲਗਭਗ 0.01-0.2s. ਮੈਟਲ ਡਾਈ ਕਾਸਟਿੰਗ ਇੱਕ ਧਾਤ ਦੀ ਸੁੱਟਣ ਦੀ ਪ੍ਰਕਿਰਿਆ ਹੈ ਜੋ ਉੱਚੇ ਦਬਾਅ ਹੇਠ ਪਿਘਲੇ ਹੋਏ ਧਾਤ ਨੂੰ ਮੋਲਡ ਪਥਰ ਵਿੱਚ ਮਜਬੂਰ ਕਰਨ ਦੁਆਰਾ ਦਰਸਾਈ ਜਾਂਦੀ ਹੈ. ਮੋਲਡ ਪਥਰਾਅ ਅਤੇ ਕੋਰ ਸਖਤ ਸਟੀਲ ਡਾਇਜ ਦੀ ਵਰਤੋਂ ਕਰਕੇ ਬਣਦੇ ਹਨ ਜੋ ਪ੍ਰਕਿਰਿਆ ਦੇ ਦੌਰਾਨ ਇੱਕ ਇੰਜੈਕਸ਼ਨ ਮੋਲਡ ਦੇ ਰੂਪ ਵਿੱਚ ਵਰਤੇ ਜਾਂਦੇ ਹਨ ਅਤੇ ਉਸੇ ਤਰ੍ਹਾਂ ਕੰਮ ਕਰਦੇ ਹਨ. ਸੁੱਟੇ ਜਾ ਰਹੇ ਧਾਤ ਦੀ ਕਿਸਮ ਦੇ ਅਧਾਰ ਤੇ, ਇੱਕ ਗਰਮ- ਜਾਂ ਕੋਲਡ ਚੈਂਬਰ ਮਸ਼ੀਨ ਵਰਤੀ ਜਾਂਦੀ ਹੈ.

1.ਡਾਈ ਕਾਸਟਿੰਗ ਮੈਟੀਰੀਅਲ ਮੇਸਟੀਚ ਜ਼ਿੰਕ ਅਲਾoyੀ, ਅਲਮੀਨੀਅਮ ਅਲਾ. ਅਤੇ ਮੈਗਨੀਸ਼ੀਅਮ ਅਲਾਇਡ ਲਈ ਡਾਈ ਕਾਸਟਿੰਗ ਪਾਰਟਸ ਪ੍ਰਦਾਨ ਕਰਦਾ ਹੈ. ਕਿਉਂਕਿ ਇਹ ਤਿੰਨੋਂ ਸਮੱਗਰੀ ਇਸ ਸਮੇਂ ਸਭ ਤੋਂ ਵੱਧ ਵਰਤੀ ਜਾਂਦੀ ਡਾਈ ਕਾਸਟਿੰਗ ਅਲਾਓ ਸਮੱਗਰੀ ਹਨ.

ਜ਼ਿੰਕ ਅਲਾoyੀ ਦੀਆਂ ਵਿਸ਼ੇਸ਼ਤਾਵਾਂ:

--- ਉੱਚ ਤਾਕਤ ਅਤੇ ਕਠੋਰਤਾ

--- ਸ਼ਾਨਦਾਰ ਬਿਜਲਈ ਚਾਲਕਤਾ

--- ਉੱਚ ਥਰਮਲ ਚਲਣ

--- ਘੱਟ ਕੀਮਤ ਵਾਲੀ ਕੱਚੀ ਪਦਾਰਥ

--- ਉੱਚ ਅਯਾਮੀ ਸ਼ੁੱਧਤਾ ਅਤੇ ਸਥਿਰਤਾ

--- ਸ਼ਾਨਦਾਰ ਪਤਲੀ ਕੰਧ ਸਮਰੱਥਾ

--- ਠੰਡੇ ਰੂਪ ਦੀ ਯੋਗਤਾ, ਜੋ ਕਿ ਸ਼ਾਮਲ ਹੋਣ ਵਿੱਚ ਅਸਾਨ ਹੈ

--- ਉੱਚ ਗੁਣਵੱਤਾ ਵਾਲੀਆਂ ਵਿਸ਼ੇਸ਼ਤਾਵਾਂ

--- ਬਕਾਇਆ ਖੋਰ ਪ੍ਰਤੀਰੋਧ --- ਪੂਰੀ ਰੀਸਾਈਕਲੇਬਿਲਟੀ

2. ਅਲਮੀਨੀਅਮ ਐਲੋਏ ਗੁਣ

--- ਉੱਚ ਓਪਰੇਟਿੰਗ ਤਾਪਮਾਨ

--- ਬਕਾਇਆ ਖੋਰ ਪ੍ਰਤੀਰੋਧ

--- ਹਲਕੇ ਭਾਰ

--- ਬਹੁਤ ਚੰਗੀ ਤਾਕਤ ਅਤੇ ਕਠੋਰਤਾ

--- ਚੰਗਾ ਕਠੋਰਤਾ ਅਤੇ ਤਾਕਤ ਤੋਂ ਭਾਰ ਦਾ ਅਨੁਪਾਤ

--- ਸ਼ਾਨਦਾਰ ਈਐਮਆਈ ਅਤੇ ਆਰਐਫਆਈ ਸ਼ੈਲਡਿੰਗ ਵਿਸ਼ੇਸ਼ਤਾਵਾਂ

--- ਸ਼ਾਨਦਾਰ ਥਰਮਲ ਚਾਲਕਤਾ

--- ਉੱਚ ਬਿਜਲੀ ਦੀ ਚਾਲ

--- ਵਧੀਆ ਖ਼ਤਮ ਕਰਨ ਵਾਲੀਆਂ ਵਿਸ਼ੇਸ਼ਤਾਵਾਂ

--- ਪੂਰੀ ਰੀਸਾਈਕਲੇਬਿਲਟੀ

3. ਮੈਗਨੀਸ਼ੀਅਮ ਐਲੋਏ ਗੁਣ

--- ਉੱਚ ਆਵਾਜਾਈ; ਇਲੈਕਟ੍ਰੀਕਲ, ਅਤੇ ਥਰਮਲ

--- ਉੱਚ ਓਪਰੇਟਿੰਗ ਤਾਪਮਾਨ ਦਾ ਵਿਰੋਧ ਕਰਦਾ ਹੈ

--- ਉੱਚ ਅਯਾਮੀ ਸ਼ੁੱਧਤਾ ਅਤੇ ਸਥਿਰਤਾ

--- ਅਸਾਧਾਰਣ ਪਤਲੀ ਕੰਧ ਸਮਰੱਥਾ

--- ਚੰਗਾ ਵਾਤਾਵਰਣ ਖੋਰ ਪ੍ਰਤੀਰੋਧ

--- ਵਧੀਆ ਖ਼ਤਮ ਕਰਨ ਵਾਲੀਆਂ ਵਿਸ਼ੇਸ਼ਤਾਵਾਂ

--- ਪੂਰੀ ਰੀਸਾਈਕਲੇਬਿਲਟੀ

1 ਹੌਟ-ਚੈਂਬਰ ਡਾਈ ਕਾਸਟਿੰਗ ਪ੍ਰਕਿਰਿਆ

ਹੌਟ-ਚੈਂਬਰ ਡਾਈ ਕਾਸਟਿੰਗ, ਜਿਸ ਨੂੰ ਕਈ ਵਾਰ ਗੂਸੇਨੈਕ ਕਾਸਟਿੰਗ ਕਿਹਾ ਜਾਂਦਾ ਹੈ, ਦੋ ਡਾਇ ਕਾਸਟਿੰਗ ਪ੍ਰਕਿਰਿਆਵਾਂ ਵਿਚੋਂ ਵਧੇਰੇ ਪ੍ਰਸਿੱਧ ਹੈ. ਇਸ ਪ੍ਰਕਿਰਿਆ ਵਿਚ, ਇੰਜੈਕਸ਼ਨ ਵਿਧੀ ਦਾ ਸਿਲੰਡਰ ਚੈਂਬਰ ਪਿਘਲੇ ਹੋਏ ਧਾਤ ਦੇ ਇਸ਼ਨਾਨ ਵਿਚ ਪੂਰੀ ਤਰ੍ਹਾਂ ਲੀਨ ਹੁੰਦਾ ਹੈ. ਇੱਕ ਗੂਸਨੇਕ ਮੈਟਲ ਫੀਡ ਪ੍ਰਣਾਲੀ ਪਿਘਲੇ ਹੋਏ ਧਾਤ ਨੂੰ ਡਾਈ ਕੈਵਟੀ ਵਿੱਚ ਖਿੱਚਦੀ ਹੈ.

ਹਾਲਾਂਕਿ ਪਿਘਲੇ ਹੋਏ ਇਸ਼ਨਾਨ ਵਿਚ ਸਿੱਧੀ ਡੁੱਬਣ ਤੇਜ਼ ਅਤੇ ਸੁਵਿਧਾਜਨਕ ਮੋਲਡ ਟੀਕੇ ਲਗਾਉਣ ਦੀ ਆਗਿਆ ਦਿੰਦੀ ਹੈ, ਇਸ ਦੇ ਨਤੀਜੇ ਵਜੋਂ ਖੋਰ ਦੀ ਸੰਵੇਦਨਸ਼ੀਲਤਾ ਵੀ ਵੱਧ ਜਾਂਦੀ ਹੈ. ਇਸ ਤੱਥ ਦੇ ਕਾਰਨ, ਹੌਟ-ਚੈਂਬਰ ਡਾਈ ਕਾਸਟਿੰਗ ਪ੍ਰਣਾਲੀ ਉਹਨਾਂ ਕਾਰਜਾਂ ਲਈ ਸਭ ਤੋਂ ਵਧੀਆ suitedੁਕਵੀਂ ਹੈ ਜੋ ਘੱਟ ਪਿਘਲਣ ਵਾਲੇ ਬਿੰਦੂਆਂ ਅਤੇ ਉੱਚ ਤਰਲਤਾ ਵਾਲੇ ਧਾਤ ਦੀ ਵਰਤੋਂ ਕਰਦੇ ਹਨ. ਗਰਮ-ਚੈਂਬਰ ਡਾਈ ਕਾਸਟਿੰਗ ਪ੍ਰਕਿਰਿਆ ਲਈ ਚੰਗੀ ਧਾਤ ਵਿੱਚ ਲੀਡ, ਮੈਗਨੀਸ਼ੀਅਮ, ਜ਼ਿੰਕ ਅਤੇ ਤਾਂਬਾ ਸ਼ਾਮਲ ਹੁੰਦੇ ਹਨ.

2 ਕੋਲਡ ਚੈਂਬਰ ਡਾਈ ਕਾਸਟਿੰਗ ਪ੍ਰਕਿਰਿਆ

ਕੋਲਡ-ਚੈਂਬਰ ਡਾਈ ਕਾਸਟਿੰਗ ਪ੍ਰਕਿਰਿਆ ਹੌਟ-ਚੈਂਬਰ ਡਾਈ ਕਾਸਟਿੰਗ ਦੇ ਬਿਲਕੁਲ ਸਮਾਨ ਹੈ. ਇੱਕ ਡਿਜ਼ਾਇਨ ਦੇ ਨਾਲ ਜੋ ਉਤਪਾਦਨ ਦੀ ਕੁਸ਼ਲਤਾ ਦੀ ਬਜਾਏ ਮਸ਼ੀਨ ਖੋਰ ਨੂੰ ਘੱਟ ਤੋਂ ਘੱਟ ਕਰਨ 'ਤੇ ਕੇਂਦ੍ਰਤ ਹੈ, ਪਿਘਲੀ ਹੋਈ ਧਾਤ ਆਪਣੇ ਆਪ- ਜਾਂ ਇੰਜੈਕਸ਼ਨ ਪ੍ਰਣਾਲੀ ਵਿੱਚ ਹੱਥ-ਪੈਲੀ ਕੀਤੀ ਜਾਂਦੀ ਹੈ. ਇਹ ਟੀਕੇ ਦੇ mechanismੰਗ ਲਈ ਪਿਘਲੇ ਹੋਏ ਧਾਤ ਦੇ ਇਸ਼ਨਾਨ ਵਿੱਚ ਡੁੱਬਣ ਦੀ ਜ਼ਰੂਰਤ ਨੂੰ ਖਤਮ ਕਰਦਾ ਹੈ.

ਐਪਲੀਕੇਸ਼ਨਾਂ ਲਈ ਜੋ ਹਾਟ-ਚੈਂਬਰ ਡਾਈ ਕਾਸਟਿੰਗ ਦੇ ਡੁੱਬਣ ਡਿਜ਼ਾਈਨ ਲਈ ਬਹੁਤ ਜ਼ਿਆਦਾ ਖਰਾਬ ਹਨ, ਕੋਲਡ-ਚੈਂਬਰ ਪ੍ਰਕਿਰਿਆ ਇਕ ਉੱਤਮ ਵਿਕਲਪ ਹੋ ਸਕਦੀ ਹੈ. ਇਨ੍ਹਾਂ ਐਪਲੀਕੇਸ਼ਨਾਂ ਵਿੱਚ ਉੱਚ ਪਿਘਲਣ ਵਾਲੇ ਤਾਪਮਾਨਾਂ ਵਾਲੀਆਂ ਧਾਤੂਆਂ ਦੀ ਕਾਸਟਿੰਗ ਸ਼ਾਮਲ ਹੁੰਦੀ ਹੈ, ਜਿਵੇਂ ਕਿ ਅਲਮੀਨੀਅਮ ਅਤੇ ਅਲਮੀਨੀਅਮ ਐਲੋਏ.

3 ਘੱਟ-ਦਬਾਅ ਡਾਈ ਕਾਸਟਿੰਗ ਪ੍ਰਕਿਰਿਆ

ਘੱਟ ਦਬਾਅ ਵਾਲੀ ਡਾਈ ਕਾਸਟਿੰਗ ਇਕ ਪ੍ਰਕਿਰਿਆ ਹੈ ਜੋ ਅਲਮੀਨੀਅਮ ਦੇ ਹਿੱਸਿਆਂ ਲਈ ਸਭ ਤੋਂ suitedੁਕਵੀਂ ਹੈ ਜੋ ਰੋਟੇਸ਼ਨ ਦੇ ਧੁਰੇ ਦੁਆਲੇ ਸਮਮਿਤੀ ਹਨ. ਵਾਹਨ ਦੇ ਪਹੀਏ, ਉਦਾਹਰਣ ਵਜੋਂ, ਅਕਸਰ ਘੱਟ ਦਬਾਅ ਵਾਲੀ ਡਾਈ ਕਾਸਟਿੰਗ ਦੁਆਰਾ ਬਣਾਏ ਜਾਂਦੇ ਹਨ. ਇਸ ਪ੍ਰਕਾਰ ਦੀ ਪ੍ਰਕਿਰਿਆ ਵਿਚ, ਮੋਲਟ ਪਿਘਲੇ ਹੋਏ ਧਾਤ ਦੇ ਇਸ਼ਨਾਨ ਦੇ ਉੱਪਰ ਲੰਬਵਤ ਸਥਿਤ ਹੈ ਅਤੇ ਇਕ ਰਾਈਜ਼ਰ ਟਿ .ਬ ਰਾਹੀਂ ਜੁੜਿਆ ਹੋਇਆ ਹੈ. ਜਦੋਂ ਚੈਂਬਰ ਉੱਤੇ ਦਬਾਅ ਪਾਇਆ ਜਾਂਦਾ ਹੈ (ਆਮ ਤੌਰ ਤੇ 20 ਅਤੇ 100 ਕੇ ਪੀਏ ਦੇ ਵਿਚਕਾਰ), ਧਾਤ ਨੂੰ ਉੱਪਰ ਵੱਲ ਅਤੇ ਉੱਲੀ ਵਿੱਚ ਖਿੱਚਿਆ ਜਾਂਦਾ ਹੈ. ਇਸ ਕਿਸਮ ਦੀ ਡਾਇ ਕਾਸਟਿੰਗ ਪ੍ਰਕਿਰਿਆ ਤੋਂ ਫੀਡਰਾਂ ਦਾ ਖਾਤਮਾ ਉੱਚ ਪੱਧਰੀ ingੱਕਣ ਦੀ ਉਪਜ ਦਿੰਦਾ ਹੈ.

4 ਵੈੱਕਯੁਮ ਡਾਈ ਕਾਸਟਿੰਗ ਪ੍ਰਕਿਰਿਆ

ਵੈੱਕਯੁਮ ਪ੍ਰੈਸ਼ਰ ਕਾਸਟਿੰਗ (ਵੀਪੀਸੀ) ਇੱਕ ਤੁਲਨਾਤਮਕ ਤੌਰ ਤੇ ਨਵੀਂ ਡਾਈ ਕਾਸਟਿੰਗ ਪ੍ਰਕਿਰਿਆ ਹੈ ਜੋ ਵਧੀ ਹੋਈ ਤਾਕਤ ਅਤੇ ਘੱਟੋ ਘੱਟ ਦੂਰੀਆਂ ਪ੍ਰਦਾਨ ਕਰਦੀ ਹੈ. ਇਹ ਪ੍ਰਕਿਰਿਆ ਘੱਟ ਦਬਾਅ ਵਾਲੀ ਡਾਈ ਕਾਸਟਿੰਗ ਦੇ ਸਮਾਨ ਹੈ, ਸਿਵਾਏ ਡਾਈ ਕਾਸਟ ਮੋਲਡ ਅਤੇ ਪਿਘਲੇ ਹੋਏ ਧਾਤ ਦੇ ਇਸ਼ਨਾਨ ਦੇ ਸਥਾਨਾਂ ਦੇ ਉਲਟ. ਸਿਲੰਡਰ ਦਾ ਚੈਂਬਰ ਇਕ ਵੈਕਿumਮ ਬਣ ਸਕਦਾ ਹੈ, ਜੋ ਪਿਘਲੇ ਹੋਏ ਧਾਤ ਨੂੰ ਮੋਲਡ ਪੇਟ ਵਿਚ ਮਜਬੂਰ ਕਰਦਾ ਹੈ. ਇਹ ਡਿਜ਼ਾਇਨ ਗੜਬੜ ਨੂੰ ਘਟਾਉਂਦਾ ਹੈ ਅਤੇ ਗੈਸ ਦੇ ਸ਼ਾਮਲ ਹੋਣ ਦੀ ਮਾਤਰਾ ਨੂੰ ਸੀਮਤ ਕਰਦਾ ਹੈ. ਵੈਕਿ dieਮ ਡਾਈ ਕਾਸਟਿੰਗ ਖਾਸ ਤੌਰ ਤੇ ਪੋਸਟ-ਕਾਸਟਿੰਗ ਹੀਟ ਟ੍ਰੀਟਮੈਂਟ ਲਈ ਨਿਯਮਤ ਐਪਲੀਕੇਸ਼ਨਾਂ ਵਿੱਚ ਲਾਭਕਾਰੀ ਹੈ.

5 ਸਕਿzeਜ਼ ਡਾਈ ਕਾਸਟਿੰਗ ਪ੍ਰਕਿਰਿਆ

ਸਕਿਜ਼ ਕਾਸਟਿੰਗ ਨੂੰ ਘੱਟ ਤਰਲਤਾ ਨਾਲ ਕਾਸਟ ਕਰਨ ਵਾਲੀਆਂ ਧਾਤ ਅਤੇ ਐਲੋਇਸ ਲਈ ਇੱਕ ਕਾਰਜਸ਼ੀਲ ਹੱਲ ਵਜੋਂ ਬਣਾਇਆ ਗਿਆ ਸੀ. ਇਸ ਪ੍ਰਕਿਰਿਆ ਵਿਚ, ਪਿਘਲੀ ਹੋਈ ਧਾਤ ਇਕ ਖੁੱਲੀ ਡਾਈ ਨੂੰ ਭਰ ਦਿੰਦੀ ਹੈ, ਜੋ ਫਿਰ ਬੰਦ ਹੋ ਜਾਂਦੀ ਹੈ, ਧਾਤ ਨੂੰ ਮੋਲਡਿੰਗ ਦੇ ਵੱਖਰੇ ਹਿੱਸਿਆਂ ਵਿਚ ਮਜਬੂਰ ਕਰਦੀ ਹੈ. ਸਕਿzeਜ਼ ਕਾਸਟਿੰਗ ਪ੍ਰਕਿਰਿਆ ਬਹੁਤ ਸੰਘਣੀ ਉਤਪਾਦਾਂ ਨੂੰ ਪ੍ਰਦਾਨ ਕਰਦੀ ਹੈ ਅਤੇ ਇਸ ਤੋਂ ਬਾਅਦ ਦੀ ਗਰਮੀ ਦਾ ਇਲਾਜ ਕਰਨ ਲਈ ਇੱਕ ਪੂਰਕ ਪ੍ਰਕਿਰਿਆ ਹੈ. ਪ੍ਰਕਿਰਿਆ ਅਕਸਰ ਜ਼ਿਆਦਾਤਰ ਪਿਘਲੇ ਹੋਏ ਅਲਮੀਨੀਅਮ ਨਾਲ ਜੁੜੀ ਹੁੰਦੀ ਹੈ, ਅਤੇ ਉਹਨਾਂ ਐਪਲੀਕੇਸ਼ਨਾਂ ਵਿੱਚ ਵਰਤੀ ਜਾਂਦੀ ਹੈ ਜੋ ਫਾਈਬਰ ਨੂੰ ਹੋਰ ਮਜ਼ਬੂਤੀ ਦੇਣ ਦੀ ਮੰਗ ਕਰਦੇ ਹਨ.

6 ਅਰਧ-ਸਾਲਿਡ ਡਾਈ ਕਾਸਟਿੰਗ ਪ੍ਰਕਿਰਿਆ

ਅਰਧ-ਠੋਸ ਡਾਈ ਕਾਸਟਿੰਗ, ਜਿਸ ਨੂੰ ਕਈ ਵਾਰ ਥਿਕਸੋਫੋਰਮਿੰਗ ਕਿਹਾ ਜਾਂਦਾ ਹੈ, ਇਕ ਹੋਰ ਪ੍ਰਕਿਰਿਆ ਹੈ ਜੋ ਘੱਟੋ ਘੱਟ ਪੋਰਸਿਟੀ ਅਤੇ ਵੱਧ ਤੋਂ ਵੱਧ ਘਣਤਾ ਪ੍ਰਦਾਨ ਕਰਦੀ ਹੈ. ਇੱਕ ਮਸ਼ੀਨ ਵਰਕਪੀਸ ਨੂੰ ਛੋਟੇ ਸਲੱਗਾਂ ਵਿੱਚ ਕੱਟਦੀ ਹੈ, ਅਤੇ ਫਿਰ ਗਰਮ ਹੁੰਦੀ ਹੈ. ਇਕ ਵਾਰ ਜਦੋਂ ਧਾਤ ਠੋਸ ਅਤੇ ਤਰਲ ਦੇ ਵਿਚਕਾਰ ਪੜਾਅ ਦੇ ਪਰਿਵਰਤਨ ਤੇ ਪਹੁੰਚ ਜਾਂਦੀ ਹੈ, ਨਤੀਜੇ ਵਜੋਂ ਥੋੜ੍ਹੀ ਜਿਹੀ ਪਤਲੀ ਬਣਤਰ ਬਣ ਜਾਂਦੀ ਹੈ, ਇੱਕ ਸ਼ਾਟ ਸਲੀਵ ਇਸ ਨੂੰ ਮੋਲਡ ਪਥਰਾਅ ਵਿੱਚ ਮਜਬੂਰ ਕਰਦੀ ਹੈ, ਜਿੱਥੇ ਇਹ ਸਖਤ ਹੋ ਜਾਂਦੀ ਹੈ. ਇਸ ਦਾ ਲਾਭ ਸ਼ੁੱਧਤਾ ਵਿੱਚ ਸੁਧਾਰ ਕੀਤਾ ਗਿਆ ਹੈ. ਗੈਰ-ਲੋਹੇ ਧਾਤਾਂ ਜਿਵੇਂ ਕਿ ਮੈਗਨੀਸ਼ੀਅਮ ਐਲੋਏ ਅਤੇ ਅਲਮੀਨੀਅਮ ਅਲਾਏ ਅਕਸਰ ਅਰਧ-ਠੋਸ ਡਾਈ ਕਾਸਟਿੰਗ ਪ੍ਰਕਿਰਿਆ ਦੇ ਨਾਲ ਵਰਤੇ ਜਾਂਦੇ ਹਨ.

ਡਾਈ ਕਾਸਟਿੰਗ ਪ੍ਰਕਿਰਿਆ ਦੀਆਂ 7. ਕਿਸਮਾਂ

ਸਾਰੀਆਂ ਡਾਈ ਕਾਸਟਿੰਗ ਪ੍ਰਕਿਰਿਆ ਕਿਸਮਾਂ ਨੂੰ ਉਸੀ ਟੀਚੇ ਨੂੰ ਧਿਆਨ ਵਿੱਚ ਰੱਖ ਕੇ ਤਿਆਰ ਕੀਤਾ ਗਿਆ ਹੈ-ਟੀਕੇ ਪਿਘਲੇ ਹੋਏ ਧਾਤ ਦੀ ਵਰਤੋਂ ਕਰਕੇ ਇੱਕ ਮੋਲਡ ਸੁੱਟੋ. ਪਿਘਲੇ ਹੋਏ ਧਾਤ ਦੀ ਕਿਸਮ, ਹਿੱਸੇ ਦੀ ਭੂਮਿਕਾ ਅਤੇ ਭਾਗ ਦੇ ਆਕਾਰ ਦੇ ਅਧਾਰ ਤੇ, ਵੱਖ-ਵੱਖ ਡਾਈ ਕਾਸਟਿੰਗ ਪ੍ਰਕਿਰਿਆਵਾਂ ਵਿਕਲਪਕ ਤਰੀਕਿਆਂ ਨਾਲ ਵਧੀਆ ਨਤੀਜੇ ਦੇ ਸਕਦੀਆਂ ਹਨ. ਦੋ ਮੁੱਖ ਕਿਸਮਾਂ ਦੀ ਡਾਈ ਕਾਸਟਿੰਗ ਪ੍ਰਕਿਰਿਆਵਾਂ ਗਰਮ-ਚੈਂਬਰ ਅਤੇ ਕੋਲਡ-ਚੈਂਬਰ ਡਾਈ ਕਾਸਟਿੰਗ ਹਨ. ਡਾਈ ਕਾਸਟਿੰਗ ਦੀਆਂ ਇਨ੍ਹਾਂ ਦੋ ਕਿਸਮਾਂ ਦੇ ਭਿੰਨਤਾਵਾਂ ਵਿੱਚ ਸ਼ਾਮਲ ਹਨ:

ਘੱਟ ਦਬਾਅ ਨਾਲ ਮਰਨਾ

ਵੈੱਕਯੁਮ ਡਾਈ ਕਾਸਟਿੰਗ

ਡਾਇ ਕਾਸਟਿੰਗ ਨੂੰ ਸਕਿzeਜ਼ ਕਰੋ

ਅਰਧ-ਠੋਸ ਡਾਈ ਕਾਸਟਿੰਗ

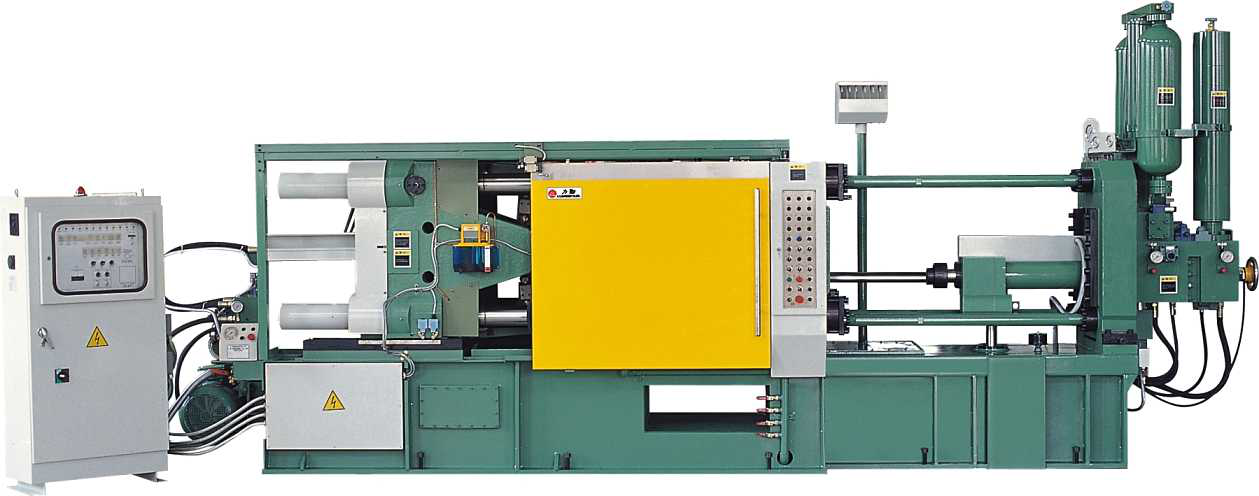

1 ਹਾਟ ਪ੍ਰੈਸ਼ਰ ਚੈਂਬਰ ਡਾਈ ਕਾਸਟਿੰਗ ਮਸ਼ੀਨ

ਚੈਂਬਰ ਦੀ ਬਣਤਰ ਅਤੇ ਖਾਕਾ ਅਨੁਸਾਰ, ਇਸ ਨੂੰ ਖਿਤਿਜੀ ਅਤੇ ਵਰਟੀਕਲ ਰੂਪਾਂ ਵਿੱਚ ਵੰਡਿਆ ਜਾ ਸਕਦਾ ਹੈ. ਪਿਘਲੇ ਹੋਏ ਧਾਤ ਲਈ ਕਰੂਸੀਬਲ ਗਰਮ ਦਬਾਉਣ ਵਾਲੇ ਚੈਂਬਰ ਦੁਆਰਾ ਮਸ਼ੀਨ ਨਾਲ ਜੁੜਿਆ ਹੋਇਆ ਹੈ, ਅਤੇ ਧਾਤੂ ਦੇ ਹਾਈਡ੍ਰੌਲਿਕ ਦਬਾਅ ਲਈ ਪਿਸਟਨ ਵਿਧੀ ਕ੍ਰੂਸੀਬਲ ਵਿੱਚ ਸਥਾਪਤ ਕੀਤੀ ਗਈ ਹੈ. ਕੁਝ ਗਰਮ ਦਬਾਉਣ ਵਾਲਾ ਚੈਂਬਰ ਡਾਈ ਕੈਸਟਰ ਕੰਪਰੈੱਸਡ ਹਵਾ ਦੀ ਵਰਤੋਂ ਸਿੱਧਾ ਪਿਸਟਨ ਮਕੈਨਿਜ਼ਮ ਦੇ ਬਜਾਏ ਮੋਲਡ ਵਿੱਚ ਮੈਟਲ ਹਾਈਡ੍ਰੌਲਿਕ ਦਬਾਅ ਨੂੰ ਟੀਕੇ ਲਗਾਉਣ ਲਈ ਕਰਦੇ ਹਨ.

ਗਰਮ ਚੈਂਬਰ ਡਾਈ ਕਾਸਟਿੰਗ ਮਸ਼ੀਨ

ਗਰਮ ਦਬਾਉਣ ਵਾਲੀ ਚੈਂਬਰ ਡਾਈ ਕਾਸਟਿੰਗ ਮਸ਼ੀਨ ਮੁੱਖ ਤੌਰ 'ਤੇ ਘੱਟ ਪਿਘਲਣ ਵਾਲੇ ਬਿੰਦੂ, ਜਿਵੇਂ ਕਿ ਜ਼ਿੰਕ, ਮੈਗਨੀਸ਼ੀਅਮ ਅਤੇ ਟੀਨ ਨਾਲ ਡਾਈ-ਕਾਸਟਿੰਗ ਅਲਾਇਡ ਲਈ ਵਰਤੀ ਜਾਂਦੀ ਹੈ.

2 ਕੋਲਡ ਪ੍ਰੈਸ਼ਰ ਚੈਂਬਰ ਡਾਈ ਕਾਸਟਿੰਗ ਮਸ਼ੀਨ

ਮਸ਼ੀਨ ਦੇ ਬਾਹਰ ਧਾਤ ਨੂੰ ਪਿਘਲਣਾ ਅਤੇ ਫਿਰ ਇੱਕ ਚਮਚ ਨਾਲ ਕੰਪ੍ਰੈਸ ਚੈਂਬਰ ਵਿੱਚ ਤਰਲ ਧਾਤ ਨੂੰ ਸ਼ਾਮਲ ਕਰਨਾ ਕੰਪਰੈਸ਼ਨ ਪਿਸਟਨ ਦੀ ਗਤੀ ਦੀ ਦਿਸ਼ਾ ਦੇ ਅਨੁਸਾਰ ਲੰਬਕਾਰੀ ਕੋਲਡ ਚੈਂਬਰ ਡਾਈ ਕਾਸਟਿੰਗ ਮਸ਼ੀਨ ਅਤੇ ਖਿਤਿਜੀ ਕੋਲਡ ਚੈਂਬਰ ਡਾਈ ਕਾਸਟਿੰਗ ਮਸ਼ੀਨ ਵਿੱਚ ਵੰਡਿਆ ਜਾ ਸਕਦਾ ਹੈ.

ਤਰਲ ਧਾਤ ਨੂੰ ਵਰਟੀਕਲ ਕੋਲਡ ਪ੍ਰੈਸ ਚੈਂਬਰ ਡਾਈ ਕਾਸਟਿੰਗ ਮਸ਼ੀਨ ਦੀ ਭੱਠੀ ਵਿੱਚੋਂ ਹਟਾ ਦਿੱਤਾ ਜਾਂਦਾ ਹੈ ਅਤੇ ਕੰਪਰੈਸ ਚੈਂਬਰ ਵਿੱਚ ਡੋਲ੍ਹਿਆ ਜਾਂਦਾ ਹੈ. ਮਿਸ਼ਰਣ ਪਿਸਟਨ ਦੁਆਰਾ ਧਾਤ ਨੂੰ ਹਾਈਡ੍ਰੌਲਿਕ ਦਬਾਅ ਦਿੱਤਾ ਜਾਂਦਾ ਹੈ ਅਤੇ ਵਾਧੂ ਧਾਤ ਨੂੰ ਇੱਕ ਹੋਰ ਪਿਸਟਨ ਦੁਆਰਾ ਬਾਹਰ ਧੱਕਿਆ ਜਾਂਦਾ ਹੈ.

ਕੋਲਡ ਚੈਂਬਰ ਡਾਈ ਕਾਸਟਿੰਗ ਮਸ਼ੀਨ

ਕੋਲਡ ਚੈਂਬਰ ਡਾਈ ਕਾਸਟਿੰਗ ਮਸ਼ੀਨ

ਖਿਤਿਜੀ ਕੋਲਡ ਚੈਂਬਰ ਡਾਈ ਕਾਸਟਿੰਗ ਮਸ਼ੀਨ ਵਰਟੀਕਲ ਵਰਗਾ ਹੀ ਹੈ, ਪਰ ਪਿਸਟਨ ਦੀ ਲਹਿਰ ਖਿਤਿਜੀ ਹੈ. ਜ਼ਿਆਦਾਤਰ ਆਧੁਨਿਕ ਡਾਈ ਕਾਸਟਿੰਗ ਮਸ਼ੀਨ ਖਿਤਿਜੀ ਹਨ. ਕੋਲਡ-ਚੈਂਬਰ ਡਾਈ-ਕਾਸਟਿੰਗ ਮਸ਼ੀਨ ਉੱਚੀ ਪਿਘਲਣ ਵਾਲੀ ਧਾਤ ਜਾਂ ਅਸਾਨੀ ਨਾਲ ਆਕਸੀਡਾਈਜ਼ਡ ਧਾਤਾਂ ਜਿਵੇਂ ਕਿ ਅਲਮੀਨੀਅਮ, ਤਾਂਬੇ ਦੇ ਧਾਤੂ, ਆਦਿ ਨੂੰ ਮਰ ਸਕਦੀ ਹੈ.

3. ਡੀ ਕਾਸਟਿੰਗ ਮਸ਼ੀਨ.

ਡਾਈ ਕਾਸਟਿੰਗ ਮਸ਼ੀਨ ਦੀ ਵਰਤੋਂ ਪ੍ਰੈਸ਼ਰ ਕਾਸਟਿੰਗ ਮਸ਼ੀਨ ਲਈ ਕੀਤੀ ਜਾਂਦੀ ਹੈ. ਇਸ ਵਿਚ ਦੋ ਕਿਸਮਾਂ ਦੀ ਹਾਟ ਪ੍ਰੈਸਿੰਗ ਚੈਂਬਰ ਡਾਈ ਕਾਸਟਿੰਗ ਮਸ਼ੀਨ ਅਤੇ ਕੋਲਡ ਪ੍ਰੈਸਿੰਗ ਚੈਂਬਰ ਡਾਈ ਕਾਸਟਿੰਗ ਮਸ਼ੀਨ ਸ਼ਾਮਲ ਹੈ. ਕੋਲਡ ਪ੍ਰੈਸਿੰਗ ਚੈਂਬਰ ਡਾਈ ਕਾਸਟਿੰਗ ਮਸ਼ੀਨ ਨੂੰ ਦੋ ਕਿਸਮਾਂ ਵਿੱਚ ਵੰਡਿਆ ਗਿਆ ਹੈ: ਸਿੱਧਾ ਅਤੇ ਖਿਤਿਜੀ. ਪਿਘਲੀ ਹੋਈ ਧਾਤ ਨੂੰ ਠੰingਾ ਕਰਨ ਅਤੇ ਬਣਨ ਦੇ ਦਬਾਅ ਦੀ ਕਾਰਵਾਈ ਅਧੀਨ ਡਾਇ-ਕਾਸਟਿੰਗ ਮਸ਼ੀਨ ਦੁਆਰਾ ਉੱਲੀ ਵਿਚ ਦਾਖਲ ਕੀਤਾ ਜਾਂਦਾ ਹੈ, ਅਤੇ ਉੱਲੀ ਖੋਲ੍ਹਣ ਤੋਂ ਬਾਅਦ ਠੋਸ ਧਾਤ ਦੀਆਂ .ਾਲਾਂ ਪ੍ਰਾਪਤ ਕੀਤੀਆਂ ਜਾ ਸਕਦੀਆਂ ਹਨ.

ਗਰਮ ਚੈਂਬਰ ਡਾਈ ਕਾਸਟਿੰਗ ਮਸ਼ੀਨ

ਕੋਲਡ ਚੈਂਬਰ ਡਾਈ ਕਾਸਟਿੰਗ ਮਸ਼ੀਨ

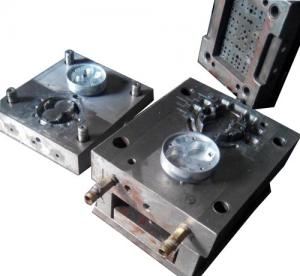

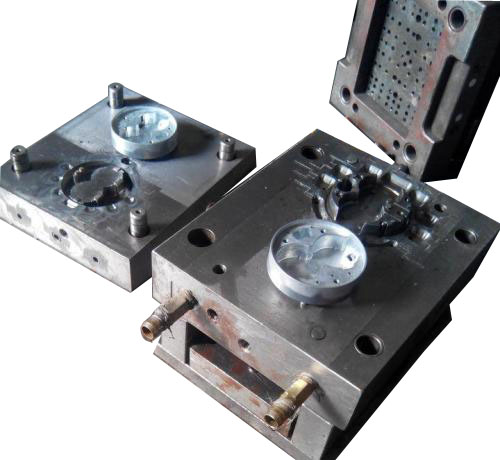

4. ਡੀ ਕਾਸਟਿੰਗ ਮੋਲਡ

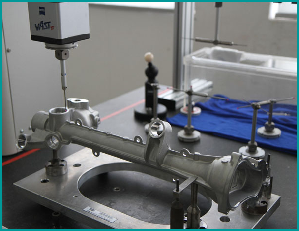

ਵੱਖ ਵੱਖ ਮੋਲਡਾਂ ਵਿੱਚ, ਡਾਈ ਕਾਸਟਿੰਗ ਡਾਈ ਦੀ ਕਾਰਜਸ਼ੀਲ ਸਥਿਤੀਆਂ ਬਲਕਿ ਕਠੋਰ ਹਨ. ਡਾਈ ਕਾਸਟਿੰਗ ਉੱਚੇ ਦਬਾਅ ਅਤੇ ਤੇਜ਼ ਰਫਤਾਰ ਦੇ ਹੇਠਾਂ ਉੱਲੀ ਧਾਤ ਨਾਲ ਭਰੀ ਹੋਈ ਧਾਤ ਨੂੰ ਬਣਾਉਣਾ ਅਤੇ ਕੰਮ ਕਰਨ ਦੀ ਪ੍ਰਕਿਰਿਆ ਦੇ ਦੌਰਾਨ ਵਾਰ-ਵਾਰ ਗਰਮ ਧਾਤ ਨਾਲ ਸੰਪਰਕ ਕਰਨਾ ਹੈ. ਇਸ ਲਈ, ਡਾਈ ਕਾਸਟਿੰਗ ਮੋਲਡ ਨੂੰ ਉੱਚ ਥਰਮਲ ਥਕਾਵਟ ਪ੍ਰਤੀਰੋਧ, ਥਰਮਲ ਚਾਲਕਤਾ ਅਤੇ ਪਹਿਨਣ ਪ੍ਰਤੀਰੋਧ, ਖੋਰ ਪ੍ਰਤੀਰੋਧ, ਪ੍ਰਭਾਵ ਦੀ ਕਠੋਰਤਾ, ਲਾਲ ਕਠੋਰਤਾ, ਚੰਗੀ ਕਠੋਰਤਾ ਅਤੇ ਹੋਰ ਬਹੁਤ ਕੁਝ ਚਾਹੀਦਾ ਹੈ. ਇਸ ਲਈ, ਡਾਈ ਕਾਸਟਿੰਗ ਡਾਈ ਦੀ ਸਤਹ ਦੇ ਇਲਾਜ ਦੀ ਤਕਨਾਲੋਜੀ ਨੂੰ ਉੱਚ ਤਕਨੀਕ ਦੀ ਜ਼ਰੂਰਤ ਹੈ.

ਮੋਰ ਕਾਸਟਿੰਗ ਮੋਲਡ

ਡਾਈ ਕਾਸਟਿੰਗ ਪਾਰਟਸ ਲਈ 5.ਪੋਸਟ ਪ੍ਰੋਸੈਸਿੰਗ ਅਤੇ ਫਿਨਿਸ਼ਿੰਗ

ਅਸੀਂ ਸਾਡੇ ਚੁਣੇ ਗਏ ਸਹਿਭਾਗੀਆਂ ਤੋਂ ਡਾਇ ਕਾਸਟ ਪਾਰਟਸ ਲਈ ਜ਼ਿਆਦਾਤਰ ਪੋਸਟ ਪ੍ਰੋਸੈਸਿੰਗ ਅਤੇ ਫਾਈਨਿਸ਼ਿੰਗ ਸੇਵਾਵਾਂ ਪੇਸ਼ ਕਰਦੇ ਹਾਂ:

ਸੇਵਾਵਾਂ

ਸੀ ਐਨ ਸੀ ਮਸ਼ੀਨਿੰਗ - ਵਰਟੀਕਲ, ਹਰੀਜੱਟਲ, ਟਰਨਿੰਗ, 5-ਐਕਸਿਸ

ਪਾ Powderਡਰ ਪਰਤ

ਤਰਲ ਪਰਤ

EMI - RFI ਸ਼ੀਲਡਿੰਗ

ਪਲੇਟਿੰਗ - ਕਰੋਮ, ਤਾਂਬਾ, ਜ਼ਿੰਕ, ਨਿਕਲ, ਟੀਨ, ਸੋਨਾ

ਅਨੋਡਾਈਜ਼ਿੰਗ, ਇਲੈਕਟ੍ਰੀਕਲ ਕੋਟਿੰਗ, ਕ੍ਰੋਮੈਟਿੰਗ / ਨਾਨ-ਕ੍ਰੋਮੈਟਿੰਗ

ਗਰਮੀ ਦਾ ਇਲਾਜ, ਪੈਸੀਵੀਏਸ਼ਨ, ਟੁਮਬਲਿੰਗ

ਗ੍ਰਾਫਿਕਸ

ਅੰਦਰ-ਅੰਦਰ ਕਲਾਕਾਰੀ ਪ੍ਰਕਿਰਿਆ

ਸਿਲਕ ਸਕ੍ਰੀਨਿੰਗ

ਪੈਡ ਪ੍ਰਿੰਟਿੰਗ

ਬੀਡ ਬਲਾਸਟਿੰਗ

ਲਾਈਟ ਮਕੈਨੀਕਲ ਅਸੈਂਬਲੀ, ਸਮੇਤ ਸਟੂਡ ਅਤੇ ਹੈਲੀਕੋਇਲ ਇਨਸਰਟਸ, ਓ-ਰਿੰਗ, ਗੈਸਕੇਟ

ਲੇਜ਼ਰ ਕੱਟਣਾ ਅਤੇ ਉੱਕਰੀ

ਐਚਿੰਗ

ਇਲੈਕਟ੍ਰੀਕਲ ਕੋਟਿੰਗ ਅਤੇ ਸਿਲਕ ਸਕ੍ਰੀਨਿੰਗ